Техаудит Технологический аудит предприятия

Техаудит специалисты компании ИНЖЕНЕРНЫЙ КОНСАЛТИНГ проводят в два этапа. На первом этапе проводится исследование производственных мощностей и состояния организации производства заказчика. На втором этапе проводится анализ полученной информации, разрабатываются несколько вариантов оптимальной технологии и организации производства, которая потом проверяется на соответствие поставленным целям. Это, во-первых, обеспечивает четкое понимание того, можно ли использовать имеющееся оборудование при реконструкции производства с технологической точки зрения. А во-вторых, при этом разрабатывается полный перечень мер, необходимых для приведения технологии в соответствие с новыми стандартами.

Заказчиком технологического аудита выступило предприятие ОАО “НПО ЭНЕРГОМАШ им. академика В.П. Глушко”, сфера деятельности — разработка мощных жидкостных ракетных двигателей для космических ракет-носителей. Предприятие является одним из лидеров рынка наукоемкой и высокотехнологичной продукции. В ходе выполнения первого этапа исследования специалистами компании ИНЖЕНЕРНЫЙ КОНСАЛТИНГ была проведена оценка состояния оборудования и инструментов, технологических процессов, уровня квалификации персонала, определенно соответствие имеющихся ресурсов для решения производственных задач. По результатам оценки были выявлены ключевые компетенции предприятия и его «узкие места». В частности, применение более современного режущего инструмента стало одним из резервов повышения эффективности производства. Было установлено, что на существующем оборудовании НПО ЭНЕРГОМАШ современный режущий инструмент снизит время обработки в среднем в 5-6 раз. В пользу замены инструмента на более высокопроизводительный выступили следующие факторы:

-

повышение стабильности технологического процесса;

-

высвобождение мощности инструментального производства;

-

повышение качества обрабатываемой поверхности;

-

исключение лишних операций;

-

сокращение времени переналадки оборудования и инструмента.

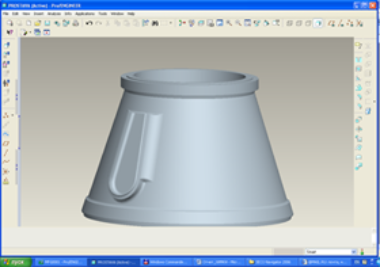

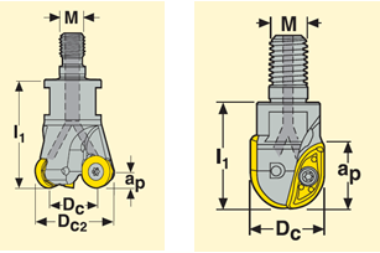

Пример – деталь «Проставка коническая», для предварительной и финишной обработки которой предлагалось использовать фрезу SECO R217.29-1020.RE-05.2A c твердосплавными пластинами RDHT 10T3M0T-M05 F40M и R218.20-3232.3-28.100A с твердосплавными пластинами 218.20-160ER-ME08 F40M.

Время изготовления фрагмента детали составило 1485 мин(24.8 часа) при условии применения инструмента фирмы SECO, и 13625 минут(227 часа) при условии применения отечественного инструмента (Р18, Р6 и т.д.). Расчет проводился при условии одинаковых схем обработки, изменялась только скорость подачи. Из расчета видно, что применение инструмента фирмы SECO позволило сократить время обработки детали более чем в 9 раз.

Проставка коническая

Результат работы на ДЗФС г. Дмитров

Применение новых технологий и современного инструмента позволило не только сократить время изготовления и снизить затраты на производство, но и повысить качество производимых изделий, стабилизировать в целом производственный процесс.

Помимо работ по оснащению производства современным инструментом и подготовке комплексного плана технического перевооружения, были разработаны мероприятия по внедрению в производство сквозной системы проектирования и управлению инженерными данными, определены состав и количество программно-аппаратных средств поддержки компьютерных технологий, проведено необходимое обучение персонала.

Схема изготовления детали российским инструментом

Другой пример – результат работы на производстве фрезерного оборудования на заводе ДЗФС г. Дмитров: сравнительный анализ изготовления деталей станков показал значительное сокращение количества операций при использовании составного твердосплавного инструмента по сравнению с российским инструментом.

Схема изготовления детали инструментом фирмы ISCAR